Todo equipamento industrial precisa de manutenção, mas você já ser perguntou qual tipo de manutenção fazer? Antes de falar de manutenção preditiva, é preciso saber que existem 3 tipos diferentes de manutenção: corretiva, preventiva e preditiva.

A manutenção corretiva consiste em executar a manutenção no momento em que o equipamento parar de funcionar, ou seja, quebrar. Esse tipo de manutenção costuma ser mais custosa, uma vez que geralmente um problema raiz pode ter danificado mais de um componente da máquina, precisando fazer inúmeros reparos.

A manutenção preventiva baseia-se em estimar um valor em horas trabalhadas e programar periodicamente manutenções preventivas, isto é, sem ter conhecimento de um possível problema e procurando evita-lo. Como exemplo desse tipo de manutenção, temos trocas de óleo, trocas de rolamentos, lubrificação, entre outros. Essa manutenção é bem menos custosa do que a preventiva, visto que se baseia em medidas a serem feitas para evitar problemas maiores.

Entenda os serviços oferecidos pela Engrenar Jr.!

Por fim, a manutenção preditiva fundamenta-se em definir o estado futuro de um equipamento, avaliando através de instrumentação específica a sua saúde e identificando problemas em sua origem, tendo assim um menor custo. Os dados podem ser coletados em forma de medições de temperatura, vibração, na análise de óleos, ultrassom e termografia, permitindo um diagnóstico preciso.

Criada e implementada a partir dos anos 70, a manutenção preditiva vem sendo efetivada com importante ferramenta de produtividade, permitindo utilizar a máquina em toda a sua vida útil e evitando gastos desnecessários.

Portanto, trata-se de uma modalidade de manutenção baseada em predizer o tempo de vida dos componentes das máquinas e equipamentos, assim como as condições para que sejam bem aproveitados.

Sabe o que é uma simulação computacional? Basta clicar aqui para que nosso artigo lhe ajude a entender!

Principais objetivos da manutenção preditiva

A manutenção preditiva objetiva aumentar o rendimento da máquina e de seus componentes. Eliminam-se desmontagens desnecessárias para inspeção, aumentando o tempo disponível de trabalho das máquinas e equipamentos e a produtividade do mecanismo.

Esse tipo de manutenção reduz o número de intervenções corretivas, sendo que detecta o problema raiz do equipamento, enquanto impede o acúmulo de danos que resultariam em altos valores em uma manutenção final.

Por fim, é possível aproveitar a vida útil total do equipamento e dos componentes, enquanto aumenta também o grau de confiabilidade das máquinas. Para efetuar a manutenção, são necessários equipamentos que registrem, por exemplo:

- Alteração no nível de vibração de equipamentos rotativos;

- Alteração nos níveis de temperatura de equipamentos elétricos e mecânicos;

- Contaminação de óleos lubrificantes e hidráulicos;

- Alteração de estados de superfícies e níveis de pressao.

Objetivando sanar os problemas em seu estado original, a manutenção preditiva fundamenta-se na utilização e compreensão da Curva PF. Ela procura ilustrar performance x tempo duma máquina, estimado por um profissional variando para cada equipamento.

Para entender a curva é necessário compreender dois conceitos: Falha Potencial e Falha Funcional. Falha Potencial é o problema em sua origem, o primeiro sinal de que a máquina não está mais operando em sua potência máxima.

Como exemplo, temos por detecção de vibração que uma máquina funcione à 10mm/s de vibração máxima. Suponhamos que, em dada inspeção, atingiu 16mm/s. Num primeiro momento, pode não ser algo importante, mas há indícios de que existe uma falha potencial que poderá quebrar o equipamento no futuro.

Se o problema não for detectado conforme avança a curva, futuramente resultará numa falha funcional, na qual o equipamento não consegue mais executar sua função e precisa duma manutenção corretiva. Nesse estado, a falha potencial já atingiu vários pontos do maquinário e a manutenção será extremamente cara.

Quais são suas vantagens e desvantagens?

Em resumo, portanto, entre as principais vantagens dessa modalidade, estão:

- Envolvimento de alta tecnologia e conhecimento;

- Aumento da disponibilidade e confiabilidade do equipamento para operação;

- Redução do número de paradas e consequentes perdas de produção;

- Ações tomadas com equipamentos em operação;

- Redução dos custos pelo acompanhamento constante das condições dos equipamentos;

- Ausência de intervenções desnecessárias.

Confira o nosso artigo explicando porque automatizar processos manuais!

Entretanto, existem algumas desvantagens em utilizar esse tipo de manutenção, diretamente relacionadas à tecnologia necessária para executá-la:

- Alto custo envolvido na compra de equipamentos e treinamentos;

- Erro na escolha da técnica para equipamentos que não são críticos.

Técnicas de manutenção preditiva

Dentre as técnicas existentes, 4 são as que mais se destacam e são amplamente utilizadas no mercado industrial:

Análise de vibrações:

Sendo uma das manutenções preditivas mais completas, a análise de vibração é presença obrigatória no cronograma da manutenção preditiva de qualquer equipamento.

Além de detectar defeitos existentes na máquina, trabalha na causa raiz dos defeitos presentes no sistema, sendo possível identificá-los facilmente.

Alguns defeitos passíveis de ser encontrados por esse tipo de análise:

- Desbalanceamento de massa;

- Desalinhamento e empenamento de eixos;

- Desgaste de rolamentos;

- Desgaste de engrenagens;

- Folgas;

- Lubrificação deficiente;

- Problemas estruturais;

- Problemas elétricos em motores.

Esse tipo de análise fundamenta-se em descobrir qual a falha presente do equipamento através da taxa de variação das forças dinâmicas geradas. Essas forças afetam o nível de vibração do equipamento, avaliado em pontos acessíveis das máquinas, sem interromper o seu funcionamento.

Cada máquina tem sua vibração original, sua assinatura espectral original, e por esse motivo, falhas posteriores causam modificações nessa assinatura; é possível, através de instrumentação adequada, monitorar a sua condição e detectar não somente a introdução da falha, mas também sua origem.

Conheça um pouco mais sobre cada etapa de um projeto mecânico!

Análise de óleo:

Fundamenta-se em analisar as propriedades dos lubrificantes presentes no mecanismo, verificando a existência de contaminações e detritos. É realizada durante a rotina de manutenção preditiva e objetiva fornecer informações úteis e precisas sobre o estado do lubrificante e, principalmente, sobre as condições da máquina.

É dividida em três categorias:

- Análise das propriedades do lubrificante (estado do óleo base e aditivos);

- Checagem dos contaminantes;

- Monitoramento do desgaste das máquinas.

Comparável à um exame de sangue para os seres humanos, a análise de óleo permite observar qualquer modificação no lubrificante, controlando os níveis de contaminação e permitindo também definir intervalos maiores de troca de óleo.

Alguns defeitos que podem ser encontrados pela análise de óleo:

- Contaminações em geral;

- Desalinhamentos;

- Depreciação de aditivos;

- Desgaste de componentes mecânicos (engrenagens, rolamentos, mancais de deslizamento, partes móveis de motores diesel e à gasolina, rotores, válvulas e outros);

- Falhas em engrenamentos;

- Oxidação.

Confira nosso artigo de máquinas de saúde em parceria com a Engrenar Jr.!

Termografia:

Termografia é a técnica responsável por registrar de forma gráfica a radiação infravermelha que todos os corpos irradiam. Utilizando uma câmera especial, é registrada a radiação emitida pelo alvo, tornando uma imagem visível ao olho humano.

Normalmente é necessária uma câmara escura para executar tal ensaio, no entanto, uma recente tecnologia de sensores (bolômetros) consegue trabalhar a temperaturas ambientes de forma confiável, mas possui um custo elevado.

A termografia possui diversas aplicações, desde o uso militar (identificando alvos) à área médica (através da alteração de temperatura de regiões do paciente). Na manutenção preditiva, podemos aplicar na área mecânica, elétrica, tubulações, mecanismos diversos, identificando regiões que não estão trabalhando na faixa de temperatura ideal.

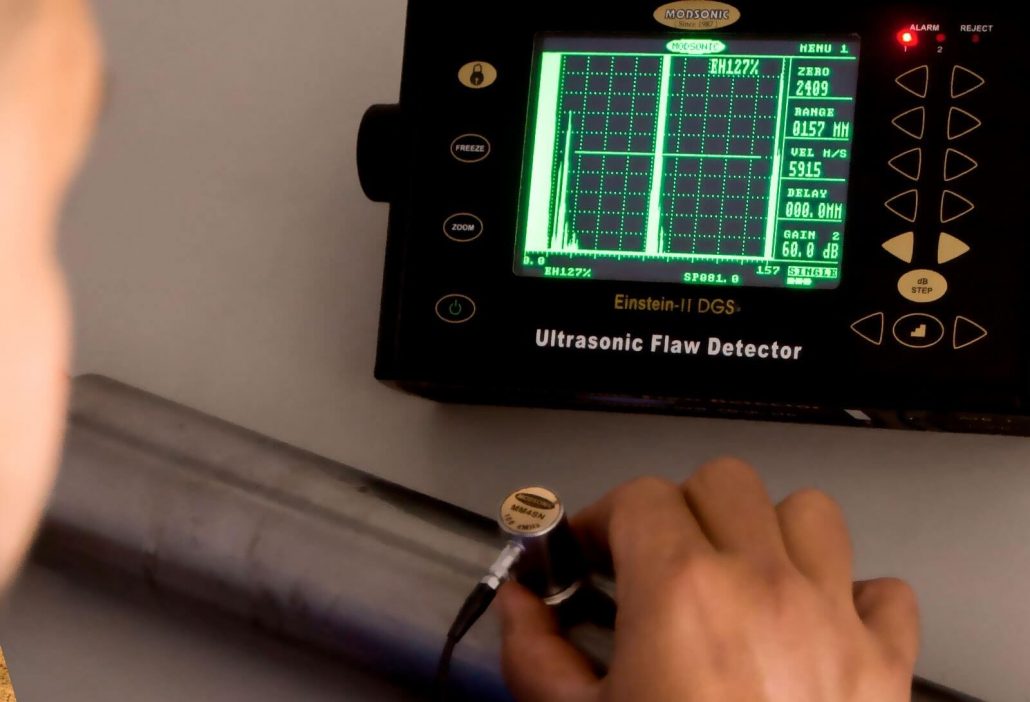

Ultrassom:

Consistindo em elevar a frequências de ondas sonoras além do limite audível pelo ser humano (20.000 hertz), consegue detectar facilmente vazamentos em sistemas de transporte de ar comprimido, vapor, entre outros gases, assim como detectar a fuga de corrente elétrica e defeitos mecânicos.

É um dos mais completos no quesito identificação de problemas, mas também um dos mais caros de ser efetuados, implementados e obter treinamentos.

Atualmente é usado em muitos campos diferentes: detectar objetos, medir distâncias, medicina. Em ensaios mecânicos não destrutivos, por exemplo, é capaz de detectar falhas invisíveis ao olho humano.

Conheça a versatilidade do engenheiro mecânico com o artigo da Engrenar Jr.!

Conclusão

Com isso, é possível visualizar a importância da manutenção preditiva para o mercado industrial atual, permitindo que seja aproveitado o tempo de vida do equipamento ao máximo e identificando falhas ainda em seu estágio inicial, evitando custos desnecessários com manutenções corretivas.

Para que a sua manutenção preditiva seja efetiva, é necessário ter os profissionais certos realizando esse serviço. Sendo assim, a EESC jr. e a Engrenar Jr. podem lhe ajudar! Contamos com pessoas capazes para realizar as demandas dos clientes. Se tiver interesse, basta entrar em contato e um de nossos consultores logo entrará em contato.

[av_button label=’Agende uma consultoria gratuita!’ link=’manually,http://conteudo.eescjr.com.br/inscricao-desenvolvimento-de-maquina’ link_target=” size=’x-large’ position=’center’ icon_select=’yes-right-icon’ icon=’ue832′ font=’entypo-fontello’ color=’orange’ custom_bg=’#444444′ custom_font=’#ffffff’]

Texto escrito por Lucas Santana Martos, coordenador de planejamento de projetos da Engrenar Jr. – Empresa Júnior de Engenharia Mecânica da UFSCar em parceria com a EESC jr. – Empresa Júnior de Engenharia e Arquitetura da USP São Carlos.

0 comentários